數控車床設計自動上下料氣動機械手實現棒料輸送

引言:本文主要介紹的數控車床設計,其中以設計一款自動上下料氣動機械手為例,能夠實現全自動棒料輸送與更換。設計內容包括:研制目標與技術路線、上下料系統的結構、卸零件系統的結構、上下料系統的控制等。

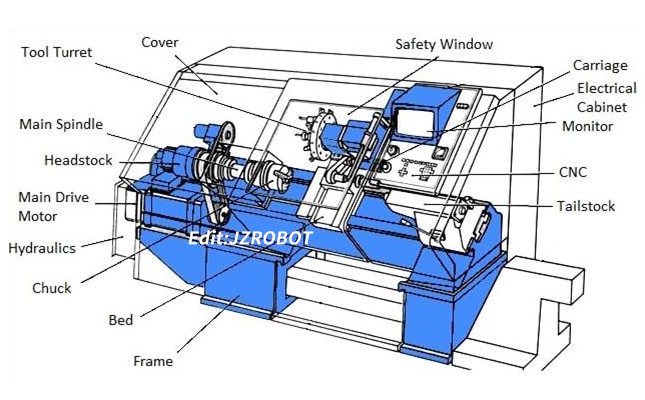

數控車床能夠車削軸類零件或盤類零件的內外圓柱面、任意錐角的內外圓錐面、復雜回轉內外曲面和圓柱、圓錐螺紋等,廣泛應用在所有機械加工的任何領域,更是模具加工的發展趨勢和重要和必要的技術手段。

一、研制目標與技術路線

隨著機械制造工業的發展,我國用步進電機驅動的經濟數控車床日益增多,為了適應多品種小批量生產及提高生產力的要求,用戶希望提供軸類零件上下料系統,能夠輸送15~25mm的棒料,并能卸下尺寸不等的軸類及片狀零件,價格應低于車床價的四分之一。

從用戶的要求來說,顯然上下料系統應有柔性。傳統的凸輪連桿、開關型氣缸等難以獨立實現,示教再現型機器人也難以完成將尺寸不等的軸類及片狀零件卸入零件箱的任務。我們借助機電一體化思想,尋找機與電為一體的結合點,用電子信息使剛性的氣缸、凸輪、連桿等實現柔性要求,發生質的飛躍,形成具有柔性的上下料系統,獲得很好的功能價格比。

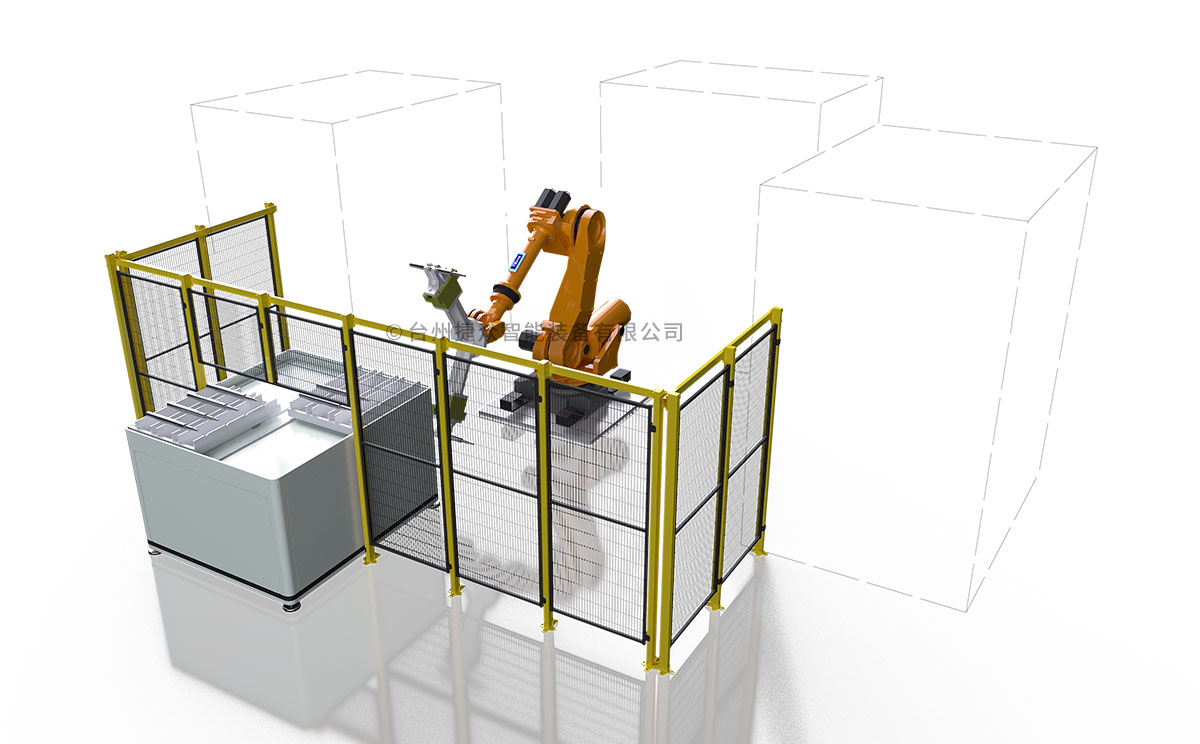

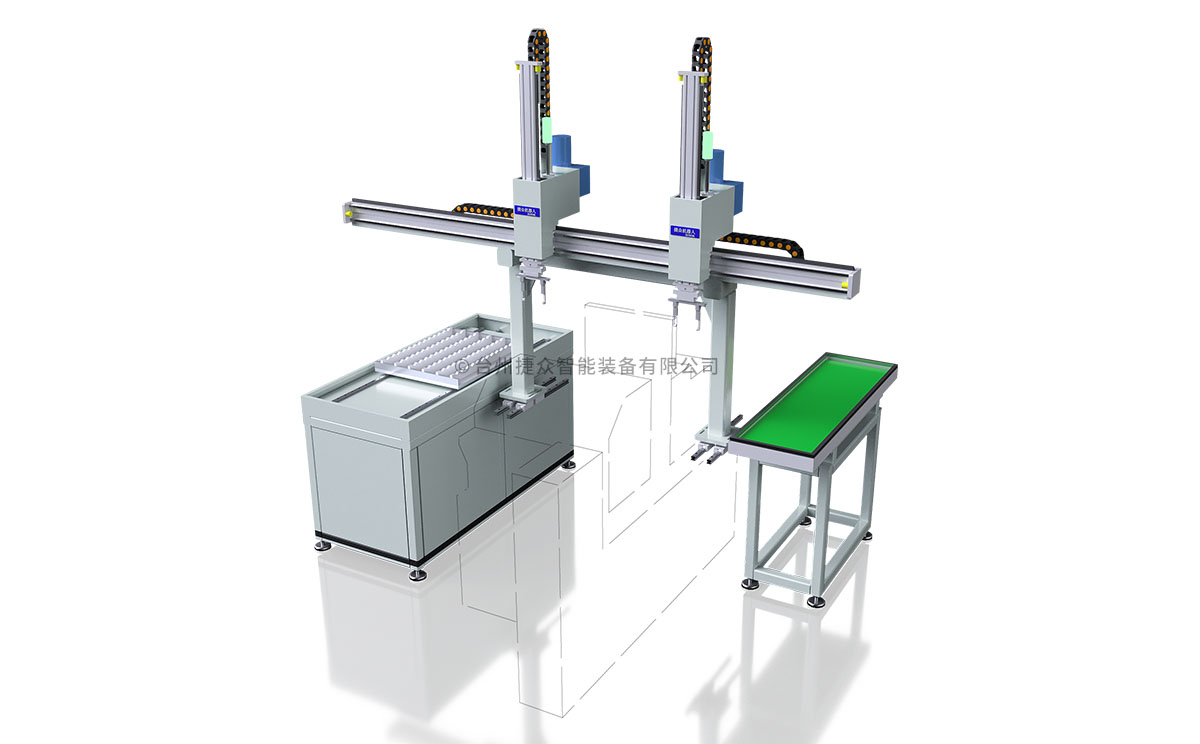

二、上下料系統的結構

氣缸驅動具有結構簡單、價格低廉、使用及維護容易等優點。但是氣體壓縮性大,普通開關控制難使活塞停在任意位置。因此,它不能按任意零件尺寸送進相應長度的棒料,但當活塞頂靠氣缸蓋(相當機械檔塊)時,重復定位精度高達0.03mm。我們利用數控車床的刀架作機械檔塊,氣動機械手在0.2~0.3MPa的氣壓推動下,使棒料穿過車床主軸孔及卡盤孔頂到刀架及開關上,刀架位置由車床數控系統按需要加工零件的尺寸控制,從而實現送料柔性,送料精度達到0.03mm,能節約材料及加工費用。

氣動機械手的活塞桿頂端安裝了徑向軸承及端面軸承,起支承限位作用,棒料在其中旋轉時只能帶動軸承內圈旋轉,不會引起活塞桿旋轉。

為防止車削長棒料時可能產生大幅度振動,在車床頭部安一個氣動中心架,3個氣缸受同一個氣閥控制,進氣時3個活塞桿頂部的橡皮滾輪同時壓緊棒料,并隨棒料轉動而自轉,使棒料處于車床主軸中心位置,從而防止或減少振動。活塞桿伸入車床主軸孔送料時,橡皮滾輪可壓在活塞桿上,起支承作用。當棒料被加工到剩下卡頭時,機床的控制系統使刀架后退,殘料落入廢料箱中,同時使機械手退回原位,將下一根棒料送上,連續給機床供料。每次送料長度隨需要加工零件的尺寸而變,實現上料柔性自動化的要求。

當用戶在原來的數控車床生產場地上進行技術改造,能用于安裝上料系統的場地小時,可采用多級氣缸或普通氣缸組合成的廉價上料系統,以縮短上料系統的長度。

三、卸零件系統的結構

由于零件的直徑在10~25mm之間變化,長度變化范圍更大。車刀將零件從棒料上切下的瞬間,工業機器人不能抓取零件,具有手眼協調系統的智能機器人也難快速跟蹤抓取零件。我們首先考慮將機械手放在數控機床刀架的大拖板上,以解決跟蹤車刀切下零件的位置變化問題,再改變手指抓零件的思路,采用機械手模擬人手從下面接切斷后落下的零件,以適應零件直徑及長度尺寸的變化。為簡化結構,降低費用,借用車刀切斷零件時的聯動,在中拖板上安裝一個滾輪,當加工完零件表面,在車刀切斷零件的過程中,中拖板上的滾輪前進,逐漸使大拖板上的卸件機械手旋轉到零件之下,零件切斷時剛好落入其中,車刀退回原位時機械手在彈簧作用下轉回原位,將零件卸入零件箱中。

四、上下料系統的控制

上下料系統包含隔料器放出一根棒料、氣動機械手向前送進棒料及退回原位時,都用電磁鐵實現簡單的開關控制。機械手送料與車床卡盤張開、卡緊及車刀運動有聯鎖關系,其程序如下:車床啟動——卡盤張開——刀架按輸入數控系統的加工零件尺寸運動到初始位置——隔料器放出一根棒料——機械手向前送進棒料——開關發出棒料到位信號——車床卡盤夾緊棒料——加工零件——車刀切下零件——刀架按輸入數控系統的加工零件尺寸運動到初始位置——卡盤張開——機械手向前送進棒料——開關發出棒料到位信號——車床卡盤夾緊棒料——按上述程序循環加工,一根棒料被加工完畢后——控制系統發出信號——機械手退回原來位置——隔料器放出下一根棒料——機械手再向前送棒料——循環。卸零件機械手由大拖板及中拖板帶動,不需將工作單獨編入控制系統。

五、總結

1、普通氣缸驅動的機械手借用數控車床的刀架,相輔相成,可實現柔性自動送料,送料精度0.03mm,能節約材料及加工費用。

2、引用了經典的凸輪連桿機構運動原理,借刀架大拖板及中拖板的聯動研制成功卸零件機械手具有很好的柔性,能可靠地將直徑及長度不同的零件卸入零件箱中。卸零件時間與車刀切斷零件時間重疊,不但省事、減少投資、節約時間,而且可靠性很好。

3、上下料系統的結構簡潔,高性價比,具有很高的功能性及實用價值。