專用夾具設計時的注意事項與案例分析

引言:在加工應用中,想要利用好一些自動化設備會需要設計一個合適的專用夾具,以最大限度地發揮加工設備的性能。在實踐中摸索和總結了一些加工設備專用夾具設計的經驗與大家分享。

工件的定位基準要保證基準統一的要求,即工件經多次裝夾后,為保證其加工表面之間相互位置的正確性,應采用統一基準定位,可避免因基準轉換而引起的誤差,同時又要滿足加工中工序集中的特點,即工件在一次安裝中盡可能完成較多的加工表面。

工件定位基準的合理與否,將直接影響工件的加工品質與生產效率,在選擇定位基準時,應根據加工設備的工藝特點,全面考慮各部位的加工要求,尤其應關注以下要點。

專用夾具設計注意事項

設計夾具的夾緊機構時,應保證夾具有足夠的剛度和穩定性,盡可能提高工件的裝夾剛性,減少加工過程中的振動。不合理的裝夾也會造成工件變形,影響加工精度。

1、夾具必須保證工件最小變形。粗加工時,切削力大,則夾緊力大,但不能使工件發生夾壓變形。

2、夾緊機構元件與工件加工面之間應保持一定的安全距離,同時要求夾緊機構簡單、可靠,以免加工過程中發生任何干涉或碰撞現象。

3、盡是減少工件裝夾次數,盡可能在1次定位裝夾后完成所有的待加工表面。對于一些箱體類零件,盡量采用1面2銷的定位方式,以便加工較多的表面。

4、在考慮夾緊方案時,夾緊力應在主支承點上,力求靠近切削部位及剛性好的部位,避免夾緊點選在被加工孔的上方。因此,夾緊力的方向應盡量與切削力、工件重力等方向保持一致,以減少夾緊力,且垂直指向工件剛度最大的方向,以防止或減少工件變形。

5、對于加工精度要求高的工件,可采取粗、精加工分開的方式(或者粗、精加工使用大小不同的夾緊力),或者在粗加工后編一任選停止指令,操作者松開壓板,待工件消除變形后重新夾緊再進行精加工,以保證精度要求。

專用夾具設計案例分析

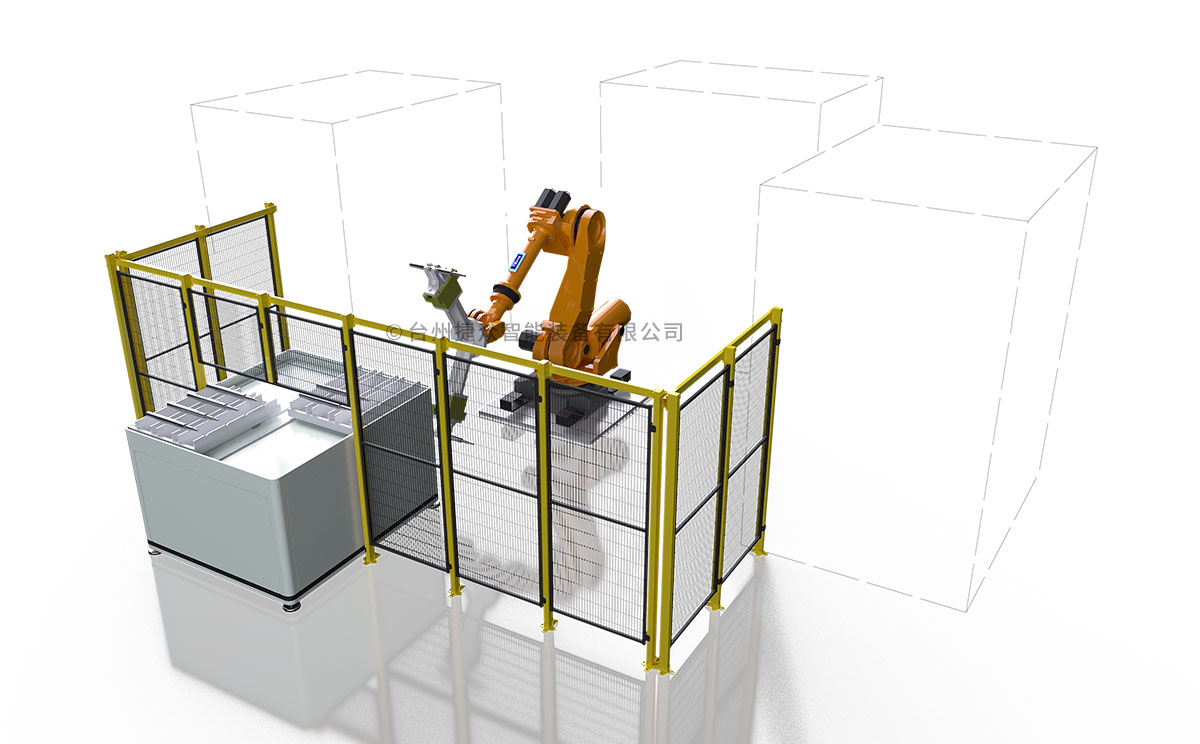

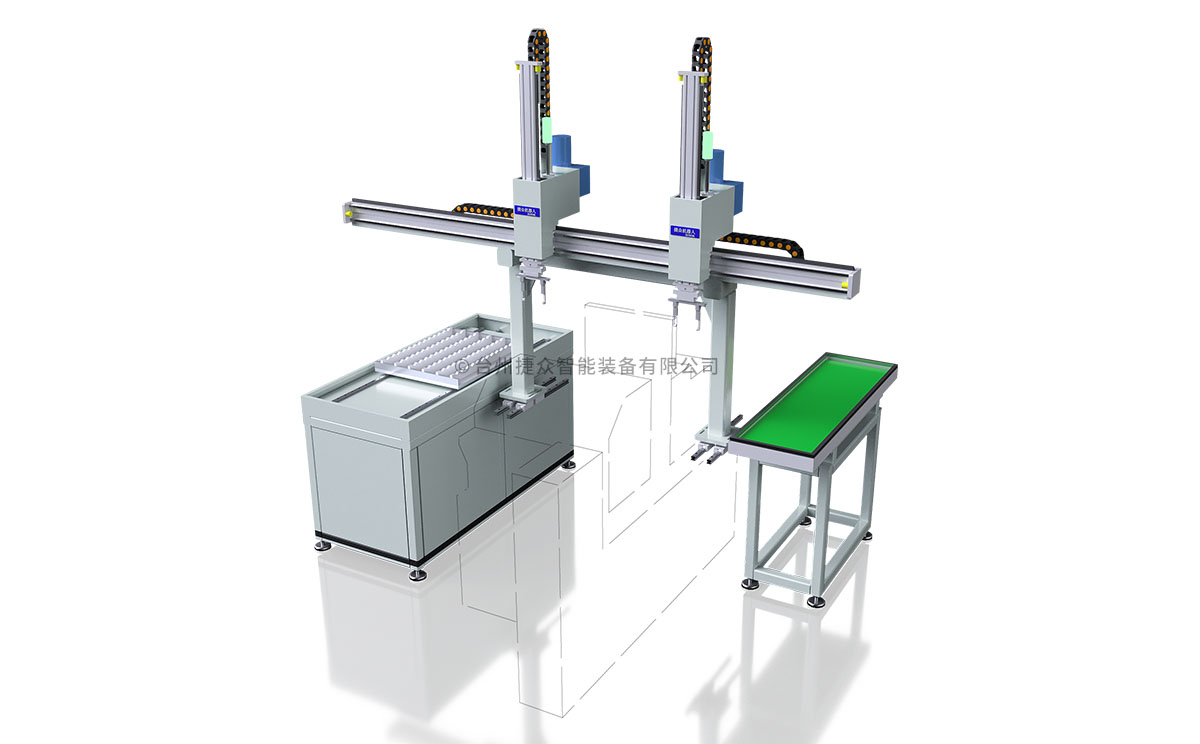

在數控加工過程中,并非所有零件都適合直接數控加工,比如圓柱形坯料就需要輔以專用夾具才可實現精細加工。數控加工工藝具有自動化程度高、加工精度高、能加工復雜型面、零件一致性好、生產效率高等優點,但同時其生產成本高、維修存在局限性,而且加工中難以調整,這就需要借助專用夾具的輔助作用來提升加工工藝水平。

在分析并設計工件數控加工專用夾具之后,需要通過實體加工來驗證專用夾具的性能和效果。根據數控加工工藝的不同,驗證平臺的選擇也會有差異,本文介紹的專用夾具需通過基于MasterCAM軟件為平臺驗證應用結果。

在驗證工件數控加工專用夾具的實際應用中,需要進行數控編程。對實體進行分析,利用ProENC編程,建立自己的加工模型。與普通機床夾具相比,數控機床上的專用夾具除了要給1個基準面以外,還要求提供1個回轉中心。

通過文中介紹,我們知道了專用夾具設計時的注意事項,包括需要控制夾具的夾緊力,不能使工件發生夾壓變形。同時通過案例分析,了解了與普通機床夾具相比,數控機床專用夾具需要的配置。更多關于專用夾具的知識和應用,請關注我們吧。